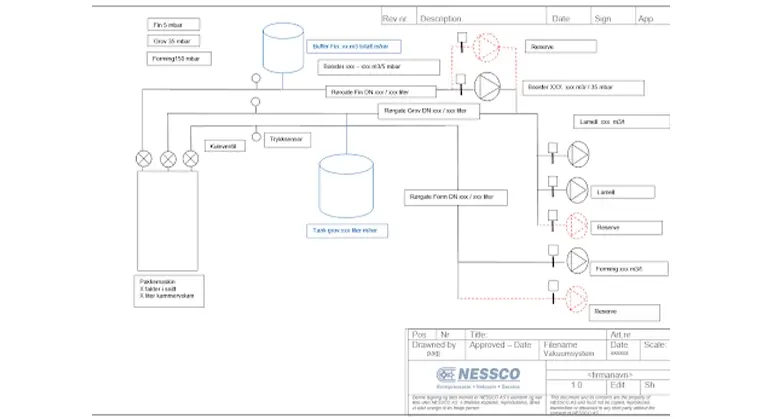

3-rørs vakuum anlegg

I et system der det pakkes matvarer så er det ofte snakk om store kapasiteter ved et lavt

vakuum. Å redusere trykket fra atmosfærisk og ned til ønsket nivå ville tatt for lang tid selv

for store pumper. Det har derfor blitt utviklet et system der vakuumet på forhånd evakueres til

et område som pumpene lett kan opprettholde og som pakkemaskinen kan benytte for sikker

funksjonalitet.

vakuum. Å redusere trykket fra atmosfærisk og ned til ønsket nivå ville tatt for lang tid selv

for store pumper. Det har derfor blitt utviklet et system der vakuumet på forhånd evakueres til

et område som pumpene lett kan opprettholde og som pakkemaskinen kan benytte for sikker

funksjonalitet.

For å lage et oppsett så er det en del opplysninger som må til. Vi trenger å vite antall

pakkemaskiner, hvor mange pakkesekvenser det skal være per minutt, og hva som skal

pakkes. Videre så må vi vite hvor stort kammeret i pakkemaskinen er målt i liter, hvor stor

fyllingsgrad det blir, dvs. hvor mye av kammeret er igjen i form av luft når varen er lagt inn,

og til slutt volumet i interne rør på maskinen. Vi ønsker også å vite om det skal være

formingsvakuum i pakkemaskinen. Dette benyttes til å danne emballasjen rundt

sluttproduktet.

Teorien bak systemet er kort og greit en utligning mellom to volum der det ene har

atmosfærisk trykk mens det andre har vakuum. Hvor lavt vakuum som trengs blir er en del av

regnestykket. Om vi ser for oss to tanker på 1 m³ med et rør imellom påsatt en stengeventil.

Den ene tanken har et trykk på 1 bar, den andre på 2 bar. Om vi åpner ventilen så vil de to

utlignes mot hverandre. Og som alt annet i naturen så vil det søkes en balanse tilsvarende

som for kulde og varme eller vann som faller fra et høyere til et lavere nivå. Balansen vil

havne på et trykk midt imellom eller på 1,5 bar fordi tankene er like store. Er den ene veldig

mye større enn den andre så blir balansen annerledes. Når vi skal sette opp systemet i

pakkemaskinen så er volumet i kammeret kanskje 24 liter og trykket er atmosfærisk. Om vi

kobler mot et nytt volum på 1000 liter som holder et vakuum på 35 mbar så vil vi ved

utligning komme ned til rundt 58 mbar.

58 mbar er ikke nok for vakuumpakking av matvarer, behovet varierer, ofte til under 10. Og

da kommer vi til neste fase. Volumet evakueres på nytt, men denne gangen mot et vakuum

som ligger på det ønskede nivået, f.eks. 5 mbar. Når første utligning ble gjort så ble det

benyttet en stengeventil, denne åpnet og lukket i en rask syklus. Nå gjøres samme. I og med

at sluttvakuumet skal ned til nettopp 5 mbar så bør utligningen ende ganske nært. Hvor langt

ned er avhengig av hvor ofte pakkesekvensene går. Er det mange så er hurtighet viktig. Er

det f.eks. 12 sykluser i minutter så har hver pakking bare 5 sekunder til rådighet. Bruker vi

f.eks. 0,5 m³ ved 5 mbar utlignet mot 24 liter ved 58 så ender vi på litt i overkant av 7 mbar.

Nå vil pumpesystemet kun trenge å evakuere fra nevnte 7 mbar og ned til 5, og det vil være

overkommelig om det er riktig størrelse på vakuumsuger.

Når man er nede i så lave vakuum så vil pumpekapasitet normalt dekkes av to maskiner

plassert i serie. Nærmest applikasjonen settes det inn en såkalt boosterpumpe. Denne

kjennetegnes ved store kapasiteter ved lave trykk. Problemet med pumpen er at den ikke

kan komprimere luften opp til atmosfærisk alene, den trenger en sekundærmaskin.

Boosterpumpen jobber normalt fra under 1 mbar og opp til kanskje 60 mbar. Kapasiteten på

den begynner å synke etter 10. Kompresjonsraten ligger opp til 70, nærmere sagt hvor langt

opp den kan klemme sammen luften. Er man nede i 0,01 mbar så kan det hende man må

benytte to boosterpumper i serie før de kobles mot sekundærmaskinen. Som

sekundærpumpe så er det flere muligheter, det mest vanlige er å benytte en oljesmurt

lamellpumpe.

Vi har nå definert to vakuumsystemer i anlegget vårt som jobber sammen. Det ene ligger på

35 mbar, det andre på 5. I en fabrikk er det vanlig å plassere pumper og annet teknisk utstyr i

et eget rom. Pakkemaskiner og annet produksjonsutstyr legges til fabrikkhallen. Det betyr at fra maskinrom og til maskiner så legges det rørgater. I beskrivelsen over så har vi snakket

om et gitt volum som skal utlignes mot pakkemaskinen. Dette volumet ligger i rørgatene, eller

i tillegg i en tank om vi har for få liter. Tanken kan plasseres i maskinrommet. Eller det kan

velges større rørdiameter enn nødvendig – for å oppnå ønsket volum. Da vil «tanken» ligge i

taket. For å beregne dette riktig så må vi vite avstanden fra pakkemaskin til maskinrom. Vi

har en nedre lufthastighetsgrense å gå etter. Vi ønsker å havne under 10 m/sek for at vi ikke

skal få for stort trykkfall.

Dimensjonering av pumper gjøres innenfor tiden som er tilgjengelig i henhold til antall

pakkesekvenser vi skal ha. Er det mange så blir pumpene større, og tilsvarende motsatt. I og

med at boosterpumpen jobber mellom lavt vakuum og opp til rundt 60 mbar så kan

utløpsluften fra denne kobles til rørgate med vakuumnivå på 35 mbar. Pumpen på denne

linjen (oljesmurt lamellpumpe) drar trykket fra 35 og opp til atmosfærisk. Ved beregning må

man passe på at pumpen greier sin egen jobb i tillegg til at den har kapasiteten til å fjerne

eksosen fra booster.

De to rørstrekkene vi har forklart om her kalles finvakuumlinje for den med lavest trykk og

grovvakuumlinje for den andre. Når man kobler utløpet på booster til grovvakuumet så er det

viktig å tenke på maks trykkforskjell for boosterpumpen. I utligningsøyeblikket, når

grovvakuumlinjen kobles til pakkemaskinen, så er det viktig at ikke det nye trykket – her

beregnet til 58 mbar – overstiger delta P for booster.

Nå kaller vi systemet for 3-rørs anlegg. Hittil har vi kun benyttet 2 rørgater. Den tredje kaller

vi bare formingsvakuum, og den jobber isolert. Normalt så ligger vakuumbehovet på 150

mbar. Vi utformer det som beskrevet over med volum i rørgate/tank som utveksler mot volum

i kammer. I denne sekvensen så tenker vi ikke fyllingsgrad, her vil hele det oppgitte

kammervolumet beregnes med i evakueringstiden.

For at anlegget vårt skal fungere så vil vi ved oppstart først «sette» systemet. Det betyr at

pumpene starter før pakkemaskinen og at ønskede vakuumnivå er nådd før vi gir startsignal.

Anlegget settes opp med pumper og reservepumper. For finvakuum f.eks. med 2 stk. 100%,

eller 3 stk. 50 % pumper, for grov og formingsvakuum nødvendig kapasitet pluss én stk. i

reserve. Om maskinene velges like så kan reservepumpen dekke både grov og forming.

Anlegget bygges med sikkerhetsmargin, vi legger til en prosentsats i tillegg til beregnet

kapasitet.

pakkemaskiner, hvor mange pakkesekvenser det skal være per minutt, og hva som skal

pakkes. Videre så må vi vite hvor stort kammeret i pakkemaskinen er målt i liter, hvor stor

fyllingsgrad det blir, dvs. hvor mye av kammeret er igjen i form av luft når varen er lagt inn,

og til slutt volumet i interne rør på maskinen. Vi ønsker også å vite om det skal være

formingsvakuum i pakkemaskinen. Dette benyttes til å danne emballasjen rundt

sluttproduktet.

Teorien bak systemet er kort og greit en utligning mellom to volum der det ene har

atmosfærisk trykk mens det andre har vakuum. Hvor lavt vakuum som trengs blir er en del av

regnestykket. Om vi ser for oss to tanker på 1 m³ med et rør imellom påsatt en stengeventil.

Den ene tanken har et trykk på 1 bar, den andre på 2 bar. Om vi åpner ventilen så vil de to

utlignes mot hverandre. Og som alt annet i naturen så vil det søkes en balanse tilsvarende

som for kulde og varme eller vann som faller fra et høyere til et lavere nivå. Balansen vil

havne på et trykk midt imellom eller på 1,5 bar fordi tankene er like store. Er den ene veldig

mye større enn den andre så blir balansen annerledes. Når vi skal sette opp systemet i

pakkemaskinen så er volumet i kammeret kanskje 24 liter og trykket er atmosfærisk. Om vi

kobler mot et nytt volum på 1000 liter som holder et vakuum på 35 mbar så vil vi ved

utligning komme ned til rundt 58 mbar.

58 mbar er ikke nok for vakuumpakking av matvarer, behovet varierer, ofte til under 10. Og

da kommer vi til neste fase. Volumet evakueres på nytt, men denne gangen mot et vakuum

som ligger på det ønskede nivået, f.eks. 5 mbar. Når første utligning ble gjort så ble det

benyttet en stengeventil, denne åpnet og lukket i en rask syklus. Nå gjøres samme. I og med

at sluttvakuumet skal ned til nettopp 5 mbar så bør utligningen ende ganske nært. Hvor langt

ned er avhengig av hvor ofte pakkesekvensene går. Er det mange så er hurtighet viktig. Er

det f.eks. 12 sykluser i minutter så har hver pakking bare 5 sekunder til rådighet. Bruker vi

f.eks. 0,5 m³ ved 5 mbar utlignet mot 24 liter ved 58 så ender vi på litt i overkant av 7 mbar.

Nå vil pumpesystemet kun trenge å evakuere fra nevnte 7 mbar og ned til 5, og det vil være

overkommelig om det er riktig størrelse på vakuumsuger.

Når man er nede i så lave vakuum så vil pumpekapasitet normalt dekkes av to maskiner

plassert i serie. Nærmest applikasjonen settes det inn en såkalt boosterpumpe. Denne

kjennetegnes ved store kapasiteter ved lave trykk. Problemet med pumpen er at den ikke

kan komprimere luften opp til atmosfærisk alene, den trenger en sekundærmaskin.

Boosterpumpen jobber normalt fra under 1 mbar og opp til kanskje 60 mbar. Kapasiteten på

den begynner å synke etter 10. Kompresjonsraten ligger opp til 70, nærmere sagt hvor langt

opp den kan klemme sammen luften. Er man nede i 0,01 mbar så kan det hende man må

benytte to boosterpumper i serie før de kobles mot sekundærmaskinen. Som

sekundærpumpe så er det flere muligheter, det mest vanlige er å benytte en oljesmurt

lamellpumpe.

Vi har nå definert to vakuumsystemer i anlegget vårt som jobber sammen. Det ene ligger på

35 mbar, det andre på 5. I en fabrikk er det vanlig å plassere pumper og annet teknisk utstyr i

et eget rom. Pakkemaskiner og annet produksjonsutstyr legges til fabrikkhallen. Det betyr at fra maskinrom og til maskiner så legges det rørgater. I beskrivelsen over så har vi snakket

om et gitt volum som skal utlignes mot pakkemaskinen. Dette volumet ligger i rørgatene, eller

i tillegg i en tank om vi har for få liter. Tanken kan plasseres i maskinrommet. Eller det kan

velges større rørdiameter enn nødvendig – for å oppnå ønsket volum. Da vil «tanken» ligge i

taket. For å beregne dette riktig så må vi vite avstanden fra pakkemaskin til maskinrom. Vi

har en nedre lufthastighetsgrense å gå etter. Vi ønsker å havne under 10 m/sek for at vi ikke

skal få for stort trykkfall.

Dimensjonering av pumper gjøres innenfor tiden som er tilgjengelig i henhold til antall

pakkesekvenser vi skal ha. Er det mange så blir pumpene større, og tilsvarende motsatt. I og

med at boosterpumpen jobber mellom lavt vakuum og opp til rundt 60 mbar så kan

utløpsluften fra denne kobles til rørgate med vakuumnivå på 35 mbar. Pumpen på denne

linjen (oljesmurt lamellpumpe) drar trykket fra 35 og opp til atmosfærisk. Ved beregning må

man passe på at pumpen greier sin egen jobb i tillegg til at den har kapasiteten til å fjerne

eksosen fra booster.

De to rørstrekkene vi har forklart om her kalles finvakuumlinje for den med lavest trykk og

grovvakuumlinje for den andre. Når man kobler utløpet på booster til grovvakuumet så er det

viktig å tenke på maks trykkforskjell for boosterpumpen. I utligningsøyeblikket, når

grovvakuumlinjen kobles til pakkemaskinen, så er det viktig at ikke det nye trykket – her

beregnet til 58 mbar – overstiger delta P for booster.

Nå kaller vi systemet for 3-rørs anlegg. Hittil har vi kun benyttet 2 rørgater. Den tredje kaller

vi bare formingsvakuum, og den jobber isolert. Normalt så ligger vakuumbehovet på 150

mbar. Vi utformer det som beskrevet over med volum i rørgate/tank som utveksler mot volum

i kammer. I denne sekvensen så tenker vi ikke fyllingsgrad, her vil hele det oppgitte

kammervolumet beregnes med i evakueringstiden.

For at anlegget vårt skal fungere så vil vi ved oppstart først «sette» systemet. Det betyr at

pumpene starter før pakkemaskinen og at ønskede vakuumnivå er nådd før vi gir startsignal.

Anlegget settes opp med pumper og reservepumper. For finvakuum f.eks. med 2 stk. 100%,

eller 3 stk. 50 % pumper, for grov og formingsvakuum nødvendig kapasitet pluss én stk. i

reserve. Om maskinene velges like så kan reservepumpen dekke både grov og forming.

Anlegget bygges med sikkerhetsmargin, vi legger til en prosentsats i tillegg til beregnet

kapasitet.